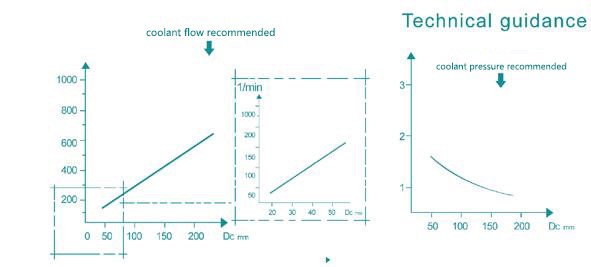

Conseils techniques

Conseils techniques

Les paramètres de coupe sont donnés à titre indicatif uniquement et ajustés en fonction des conditions de traitement réelles.Par rapport à la lotion mixte, l'huile pure peut améliorer la durée de vie de l'outil.

Problèmes et résolution

| SN | problème | raison | Résolution |

| 1 | Les copeaux métalliques cassés sont trop petits | Mauvais paramètre de coupe | Régler la vitesse de coupe et l'avance |

| La puce cassée est de type rainure erronée et l'angle elliptique est trop petit ou trop profond | Changer le type de rainure de la puce cassée | ||

| Le matériau de la pièce est instable | Réglez la vitesse et l'avance appropriées | ||

| Mauvaise coupe initiale (la pièce n'est pas centrée) | Centrage de la pièce | ||

| 2 | Les copeaux métalliques cassés sont trop petits | Mauvais paramètre de coupe | Régler la vitesse de coupe et l'avance |

| La puce cassée est de type rainure erronée et l'angle elliptique est trop petit ou trop peu profond | Changer le type de rainure de la puce cassée | ||

| 3 | Les copeaux métalliques cassés ne sont pas stables | Le matériau de la pièce n'est pas stable | Ajustez la vitesse de coupe et l'avance, changez le type de rainure des copeaux |

| Mauvais module d'alimentation (par exemple, module d'alimentation hydraulique) | Consulter le constructeur de la machine ou l'ingénieur commercial | ||

| un refroidissement insuffisant entraîne un colmatage de l'évacuation des copeaux | Augmenter le liquide de refroidissement | ||

| Fortes vibrations causées par une rigidité insuffisante de la pièce et de l'outil | Consulter le constructeur de la machine ou l'ingénieur commercial | ||

| 4 | Copeaux de métal fibreux | Le matériau de la pièce n'est pas stable | Ajustez la vitesse de coupe et l'avance, changez le type de rainure des copeaux |

| Mauvais module d'alimentation (par exemple, module d'alimentation hydraulique) | Consulter le constructeur de la machine ou l'ingénieur commercial | ||

| Le liquide de refroidissement est contaminé | Liquide de refroidissement clair | ||

| Réaction d'affinité chimique entre la pièce à usiner et l'outil en carbure cémenté | Vérifier et remplacer la marque de l'outil | ||

| Écaillage de pointe | Remplacer la plaquette ou la tête de perçage | ||

| La vitesse d'alimentation est trop faible | Augmenter la vitesse d'alimentation | ||

| 5 | Bord cassé en carbure cémenté | L'outil de coupe est trop émoussé | Remplacer la plaquette ou la tête de perçage |

| Liquide de refroidissement insuffisant | Vérifier le débit et la pression du liquide de refroidissement | ||

| Le liquide de refroidissement est contaminé | Liquide de refroidissement clair | ||

| La tolérance du manchon de guidage est trop petite | Remplacer la douille de guidage si besoin | ||

| Excentrique entre la tige de forage et la broche | Corriger l'excentrique | ||

| Mauvais paramètre d'insertion | Changer le paramètre d'insertion | ||

| Le matériau de la pièce est instable | Réglez la vitesse et l'avance appropriées | ||

| 6 | La durée de vie de l'outil est raccourcie | La vitesse d'alimentation ou de rotation n'est pas appréciée | Ajuster l'avance et la vitesse de rotation |

| Nuance ou revêtement d'alliage dur inapproprié | Choisissez la qualité d'alliage appropriée selon le matériau de la pièce | ||

| Liquide de refroidissement insuffisant | Vérifier la température du liquide de refroidissement et le système de refroidissement | ||

| Mauvais liquide de refroidissement | Remplacer le liquide de refroidissement si besoin | ||

| Excentrique entre la tige de forage et la broche | Corriger l'excentrique | ||

| Mauvais paramètre d'insertion | Changer le paramètre d'insertion | ||

| Le matériau de la pièce est instable | Réglez la vitesse et l'avance appropriées | ||

| 7 | Mauvaise rugosité de surface | excentrique | Vérifier et régler |

| La rainure de brise-copeaux est trop grande ou plus basse que la ligne médiane | Choisir la bonne rainure brise-copeaux | ||

| Mauvaise taille d'outil ou de patin de guidage | Choisissez le bon outil | ||

| Excentrique entre la pièce et la tête de perçage | Corriger l'excentrique | ||

| Fortes vibrations | Consulter le constructeur de la machine ou ajuster les paramètres de coupe | ||

| Mauvais paramètre d'insertion | Changer le paramètre d'insertion | ||

| La vitesse de coupe est trop faible | Augmenter la vitesse de coupe | ||

| La vitesse d'avance est trop faible lors de l'usinage d'une pièce en matériau dur | Augmenter la vitesse d'alimentation | ||

| L'alimentation n'est pas stable | Améliorer la structure du flux | ||

| 8 | Excentrique | L'écart de la pièce par rapport au centre d'usinage de la machine est trop important | Ajustez à nouveau |

| La tige de forage est trop longue, la linéarité est mauvaise | Ajustez à nouveau | ||

| Usure de l'insert et du patin de guidage | Remplacer l'insert ou d'autres pièces | ||

| Raison du matériau de la pièce (caractéristique, dureté et impureté, etc.) | Choisissez l'outil et le paramètre de coupe appropriés | ||

| 9 | Trou de vis | Le bord extérieur de la plaquette est cassé | Remplacer l'insert |

| Le patin de guidage est usé ou le support est insuffisant | Remplacer ou régler | ||

| Excentricité de centrage excessive de la machine et de la pièce | Ajustez à nouveau | ||

| Le liquide de refroidissement et la lubrification ne sont pas suffisants | Ajuster le liquide de refroidissement et la structure du liquide de refroidissement | ||

| Le tranchant est trop émoussé | Remplacer l'insert | ||

| Mauvais paramètre de coupe | Ajuster le paramètre | ||

| La rigidité et la puissance d'alimentation ne suffisent pas | Ajuster la machine ou réduire le diamètre de perçage | ||

| 10 | La vibration est trop importante pendant le traitement | Le tranchant est trop émoussé | Remplacer l'insert |

| Mauvais paramètre de coupe | Ajuster le paramètre | ||

| La rigidité de la machine ou la puissance d'alimentation est insuffisante | Ajuster la machine ou réduire le diamètre de perçage |